Optimalizace svařovacího procesu v Ansys LS-DYNA

Simulace se stávají neodmyslitelnou součástí v oblasti výzkumu a vývoje. Ty pomáhají inženýrům překonávat výzvy a odstraňovat problémy. V článku se zaměřujeme na využití simulací ve svařování.

Úvod

Simulace jsou již standardní praxí v oblasti výzkumu a vývoje, kde pomáhají odstraňovat problémy, se kterými se inženýři potýkají. Oproti tomu výroba se simulacemi v mnohých sférách teprve začíná. Svařování je jeden z nejčastějších způsobu pevného spojení dílů. Proces svařování se nevyhne velké míře vedlejších nechtěných účinků. Zároveň k odstranění se mnohdy používají destruktivní metody (mechanické rovnání, žíhání plamenem). Simulace v tomto kontextu pomáhají zmírnit negativní jevy (zkroucení, zbytkové napětí) nebo snížit riziko vzniku trhlin.

Podle úrovně náročnosti můžeme rozdělit veličiny klíčové pro svařování do 4 skupin:

- Deformace, teplota

- Napětí a plastická poměrná deformace

- Metalurgická přeměna materiálu

- Únavové chování svařence

Zde se budeme zabírat pouze prvními 2 úrovněmi.

Představme si následující situaci: máme hliníkovou konstrukci, na které chceme vytvořit dlouhý svar. Svařování hliníku je komplikované, jelikož vinou vysoké tepelné vodivosti se konstrukce postupně přehřívá. Abychom zamezili protavení je potřeba buď zvyšovat rychlost svařování nebo zmenšovat výkon. Tuto situaci zhoršuje přítomnost žeber na konstrukci, které mění schopnost vést teplo, a tak se konstrukce prohřívá nerovnoměrně. U ručního svařování je někdy možné rychlost měnit během procesu na základě chování konstrukce. Ovšem pro robotické svařování je potřeba tyto rychlosti a tepelný výkon určit dopředu.

Model

Právě k určení parametrů svařování můžeme využít simulaci svařování. Úloha se tedy dá přeformulovat. Jaké křivky výkonu a rychlosti je potřeba nastavit, abychom v místě svaru dostali co možná nejrovnoměrnější teplotní pole.

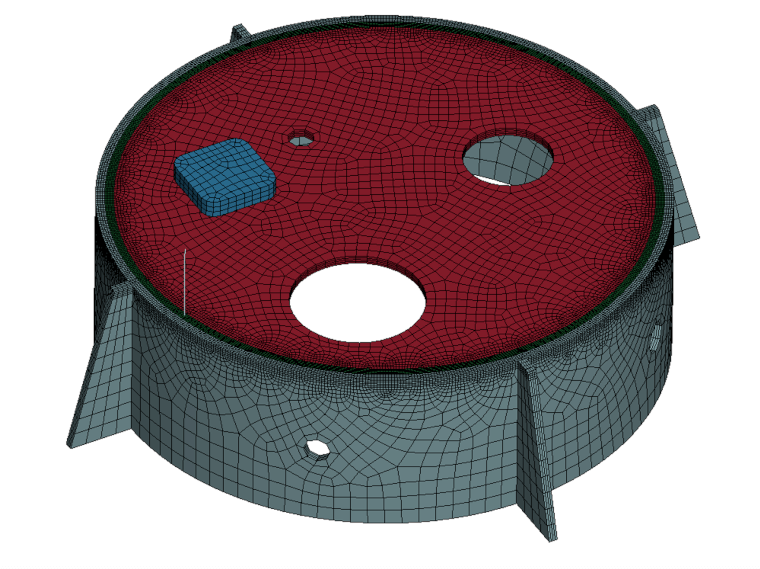

Úlohu začneme úpravou geometrie. Obecně se svary modelují objemově, ale konstrukci můžeme modelovat jak objemově, tak ve skořepinách. Druhá je užitečná obzvlášť u velkých konstrukcí. Zde jsme se nezaobírali významně svařovacími přípravky, a proto je geometrie přípravku velmi zjednodušená na pouhé dosedací plochy (mnohdy stačí jako přípravek použít uchycení samotné sítě konstrukce). Tuto geometrii vysíťujeme (zde použijeme formulaci -2, případně -1).

Dalším krokem je přiřazení materiálu. Ansys LS-DYNA nabízí 3 možné materiálové modely podle míry detailu. Pokud nepotřebujeme řešit metalurgii (řešíme pouze deformace, napětí, teploty), tak si vystačíme s materiálovým modelem *CWM (Computational welding material). K tomuto materiálovému modelu potřebujeme tahové křivky závislé na teplotě, tepelnou vodivost a roztažnost, případně žíhací teplotu (teplota, při které se v materiálu odstraňuje plastické přetvoření) a skupenské teplo tání. Pro tyto hodnoty je vhodné využít materiálovou databázi Ansys Granta. V našem případě jsme použili hliníkovou slitinu EN AW-5083.

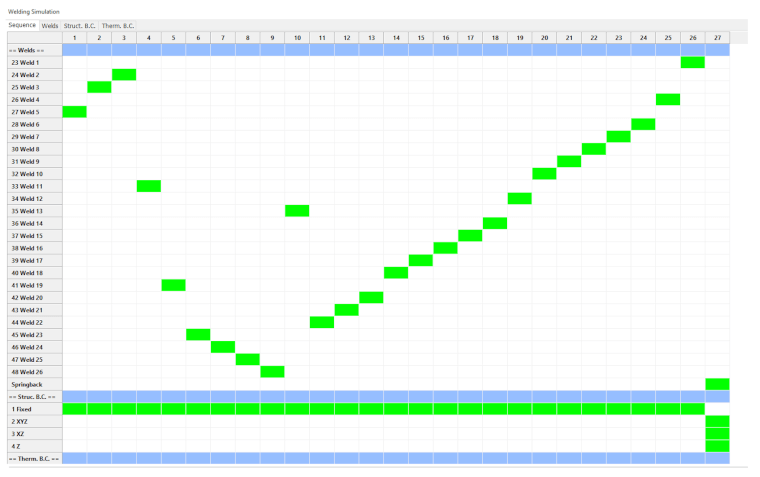

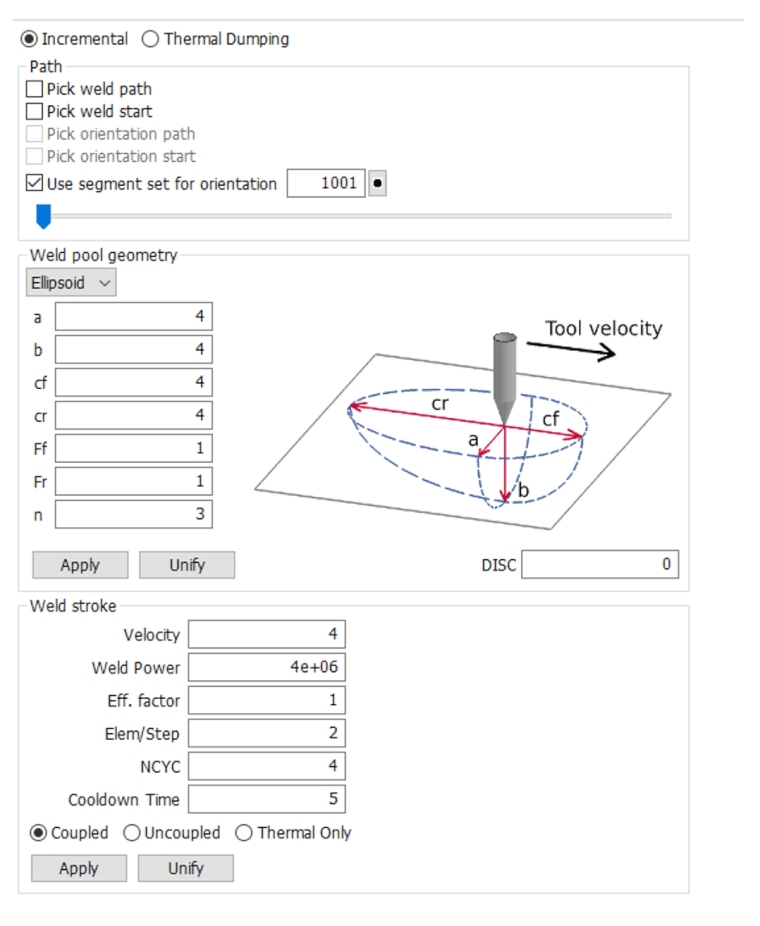

Poslední je nastavení svařovacích parametrů. To provedeme v prostředí LS-PrePost. Zde se jedná o vyplnění tabulky pořadí svarů a uchycení (toto bychom použili, pokud máme více než 1 svar) a příslušných hodnot výkonu a rychlosti. Pro prvotní odhad použijeme konstantní křivku výkonu i rychlosti. Samotné nastavení řešiče není potřeba zadávat, jelikož se úloha vygeneruje automaticky na základě parametrů. Výsledné zadání úlohy lze měnit a upravovat, ale není to potřeba pokud není konstrukce komplikovaná a musíme zlepšit konvergenci úlohy. Celá úloha se totiž řeší implicitním řešičem v Ansys LS-DYNA.

Obr. č. 1: Ukázka nastavené svařovací posloupnosti v LS-PrePost pro úlohu s 26 svary a jedním odlehčením. Pro každou část sekvence lze nastavit různé uchycení

Obr. č. 2: Ukázka nastavení parametrů svařování (tepelného zdroje a rychlosti)

Výsledky

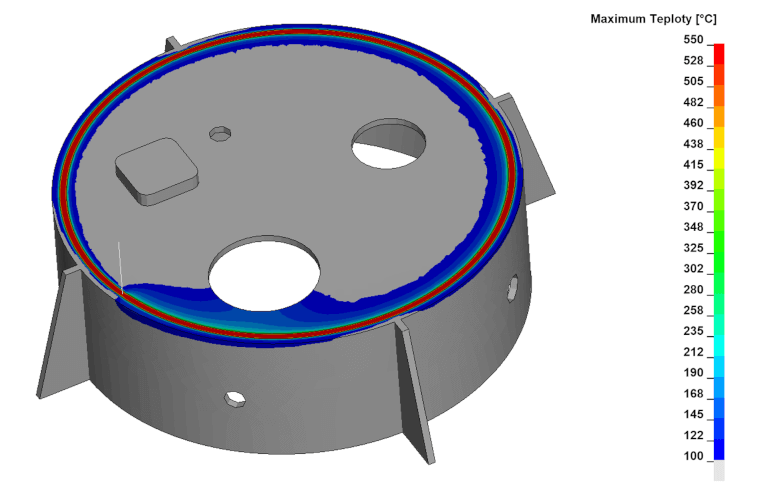

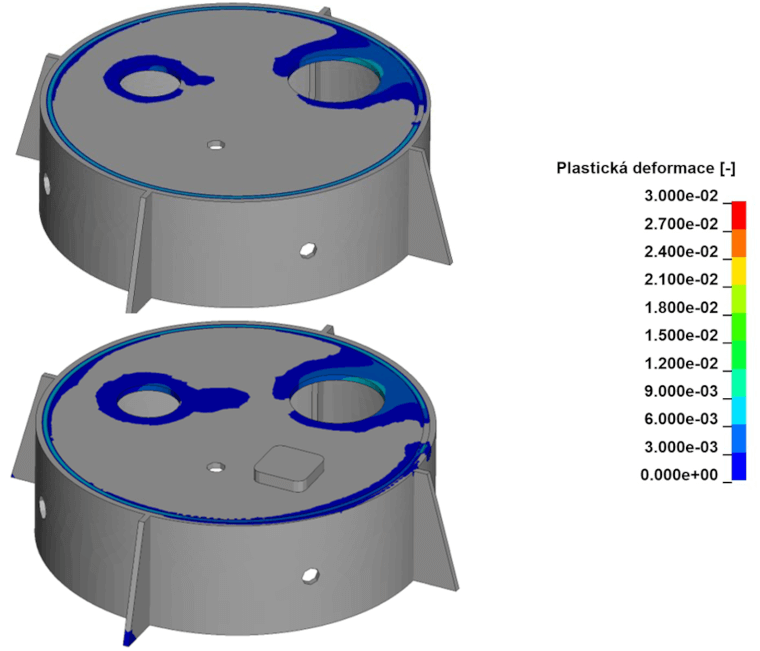

Ze simulace získáme výsledky a ten hlavní, který nás zajímá je maximální dosažená teplota v okolí svaru.

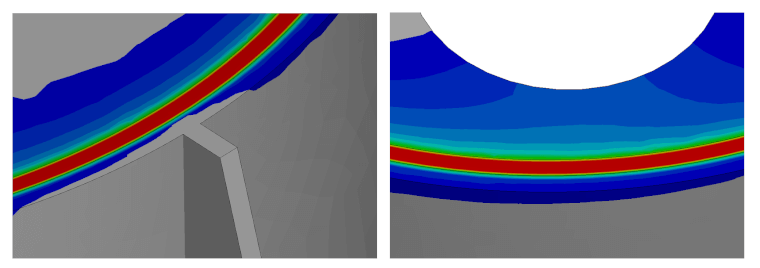

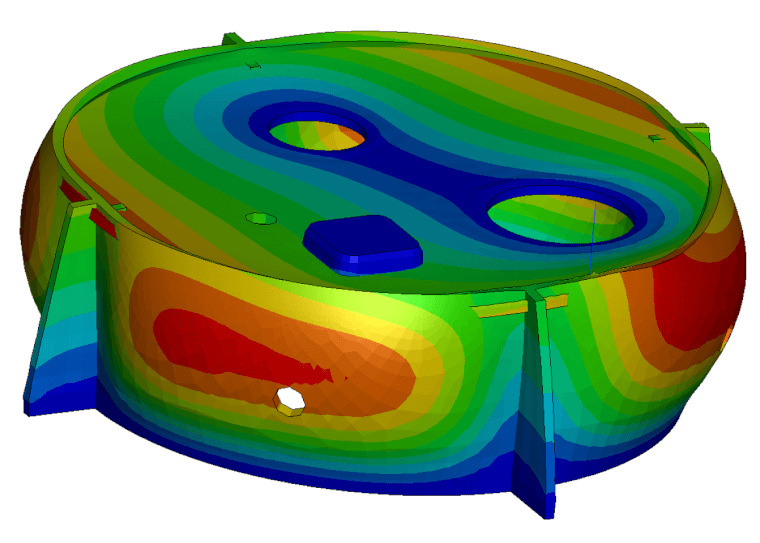

Obr. číslo 2: Mapa teplotního pole po simulaci svařování. Detail pro oblast žebra a výřezu

*** obrázky patří k sobě a mají společnou legendu

Konstrukce příliš rychle chladne a nestihne se prohřát kolem míst svaru. Nejhorší je situace kolem žeber, kde se nám konstrukce nemusí dostatečně prohřát a může vzniknout vada ve svaru. Naopak místa kolem výřezů vykazují vyšší dosaženou teplotu. Toto chování je pro technologa komplikované na odhadnutí. Simulace tímto přináší informaci, kterou lze ihned využít k změně technologického postupu.

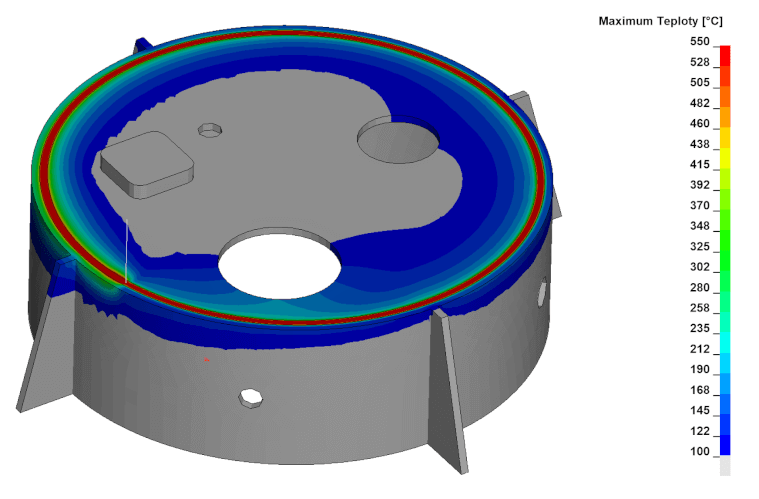

Na základě výsledků první úlohy upravíme parametry svařovacího výkonu. Po přepočtu získáme nové rozložení.

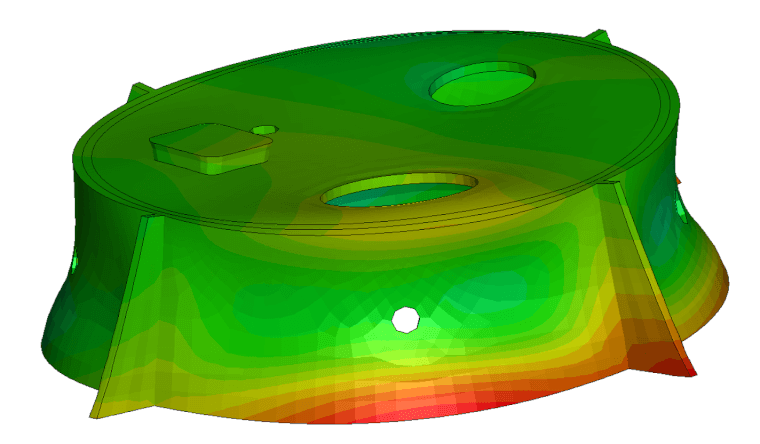

Obr. číslo 3: Mapa teplotního pole po simulaci svařování. Detail pro oblast žebra a založení svaru.

*** obrázky patří k sobě a mají společnou legendu

Jelikož použitá slitina se taví při 570 °C, tak výsledky druhé simulace ukazují zlepšení. Hlavně v úvodu svaru již máme zónu s dostatečným rovnoměrným prohřátím. Ovšem by byla potřeba další iterace, kde bychom naladily parametry pro zbytek svaru.

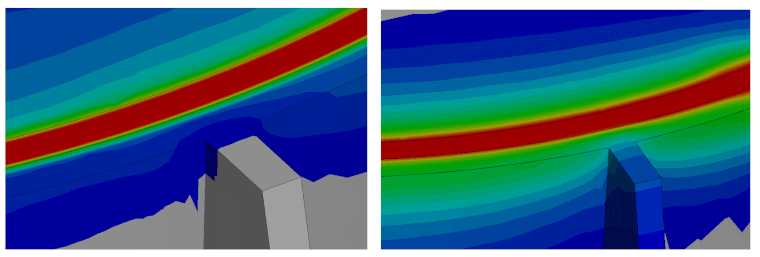

Druhou možnost posouzení postupu je se podívat na plastickou poměrnou deformaci.

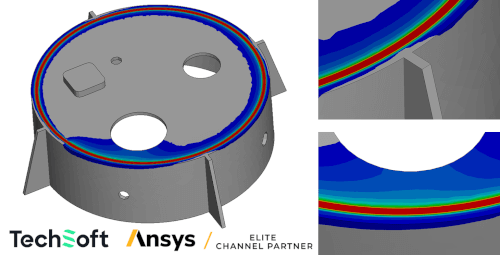

Obr. č. 4: Výsledek plastické poměrné deformace.

U původní úlohy lze vidět, že plastizuje pouze místo svaru. V optimalizované úloze máme absolutní hodnoty nižší, ale zvětšila se nám zasažená oblast. Obzvlášť v úvodní části je plastizace v druhé úloze velmi nízká. Druhý zmíněný stav obecně vede k nižnímu riziku vzniku trhlin, a proto ho upřednostňujeme.

V této ukázce jsme křivku optimalizovali jako celek. V praxi lze optimalizovat pouze její časti. Tímto postupem tedy nejdříve nalezneme vhodné řešení pro založení svaru, části svaru a jeho ukončení. Pro tento postup lze rovněž použít parametrickou optimalizaci, kterou má LS-DYNA v sobě zabudovanou.

Simulaci máme dokončenou, co ještě dokážeme z dat vyčíst? Hlavní veličinou, kterou většinou sledujeme je deformace. Ta nám určí, zda díl splňuje výrobní tolerance.

Obrázek č. 5: Znázornění deformace konstrukce po svařování (100x zvětšení).

Obrázek č. 6: Znázornění deformace konstrukce po vychladnutí a odlehčení (100x zvětšení).

Problematika pokřivení, zkroucení a vyosení svařovaných konstrukcí je nejčastější aplikací simulace svařování v Ansys LS-DYNA.

Jako poslední uvedeme napětí. To můžeme sledovat jednak během doby svařování (určení rizika vzniku trhlin přetížením vlivem roztažnosti konstrukce) nebo lze analyzovat zbytkové napětí po vychladnutí a po odlehčení. Tyto údaje mohou být využity v technologii nebo v konstrukci (zbytkové napětí snižuje reálnou nosnost svaru).

Závěr

Ukázali jsme si zde způsob, jak použít simulace při nalezení nastavení pro svařovacího robota. Úlohu hledání teplotních křivek můžeme rovněž rozdělit na plně parametrickou studii a nechat celý výpočet a volbu parametrů na strojovém výpočtu. Toto je jedna z mnoha oblastí svařování, kde lze Ansys LS-DYNA využít.

Další články

Vertiv využívá technologii digitálního inženýrství od Ansys

Vertiv využívá technologii digitálního inženýrství od Ansys k transformaci výzkumu a vývoje (R&D) Společnost Vertiv…

Ansys zrychluje simulace CFD

Ansys zrychluje simulace CFD 110krát díky superčipům NVIDIA GH200 Grace Hopper

Ansys přinese významný pokrok v návrhu polovodičů

Ansys přinese významný pokrok v návrhu polovodičů poháněném umělou inteligencí s využitím NVIDIA AI. Společnost Ansys…